ここではスプライン関数に関するメモを記します。

まず、スプライン関数に興味を持った経緯です。

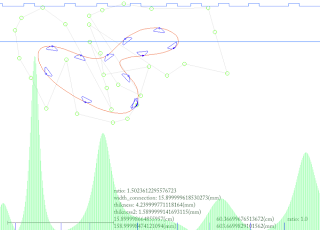

(ほぼ)任意のパラメトリック曲線を、いた材を曲げることで実物モデルを構成する。プロジェクトを3ヶ月前くらいに始めました。

これ

このプロジェクトをある研究所でプレゼンをしたところ、

「曲線はなぜスプライン関数でないのか?」

という指摘をいただきました。

自分は無知だったのでスプライン関数の名前はしっていたものの、

その詳細は知りませんでした。

スプライン関数は、あるspline flatという、弾性のある

薄い定規のようなものを任意の点で固定した際にうまれる

自然な曲線です。

数学的には、曲率の二乗の積分値が最小になるような曲線と言えます。

物理的には、歪みエネルギーが最小になるような曲線と言えます。

この2つが同値であることは、証明はしっかり調べていませんが

この2つが同値であることは、証明はしっかり調べていませんが

既に知られていることのようです。

http://sputnik19571103.web.fc2.com/spline.pdf

http://en.wikipedia.org/wiki/Gauss'_principle_of_least_constraint

http://en.wikipedia.org/wiki/Gauss'_principle_of_least_constraint

一方私のつくってきたものは曲線を任意の点で固定することで

設計したパラメトリック曲線を実現するというものです。

私はベジェ曲線を使用していたので、曲線を固定する点を設計者が

手動で設定する必要がありました。

しかし、スプライン関数を利用すれば、制御点(B-スプラインで実装する

場合は、固定点(knots))がそのまま、固定すべき点になるという

fabricationモデルと、数理モデルが一致した非常にシンプルなモデルに

書き換えることができます。(最初からしっかりとサーベイすべきでした...)

さらに、これにより問題となっていた実物モデルと数理モデルの誤差

http://web.sfc.keio.ac.jp/~t08189to/picpic

も解決されるように思えます。

さらに、これにより問題となっていた実物モデルと数理モデルの誤差

http://web.sfc.keio.ac.jp/~t08189to/picpic

も解決されるように思えます。

今後予定している、3次元空間上での曲線関しては別のモデルを適応する

かもしれません。(写真は試作)

今後の実装の手順

・先ず、ここにあるようなインターフェースを参考にしCAD部分を実装

・fabricationにつなげるための単位、マス目、図面の生成(微積)を実装

参考にするinterfaceはこちら。

http://demonstrations.wolfram.com/BSplineCurveWithKnots/

・先ず、ここにあるようなインターフェースを参考にしCAD部分を実装

・fabricationにつなげるための単位、マス目、図面の生成(微積)を実装

参考にするinterfaceはこちら。

http://demonstrations.wolfram.com/BSplineCurveWithKnots/